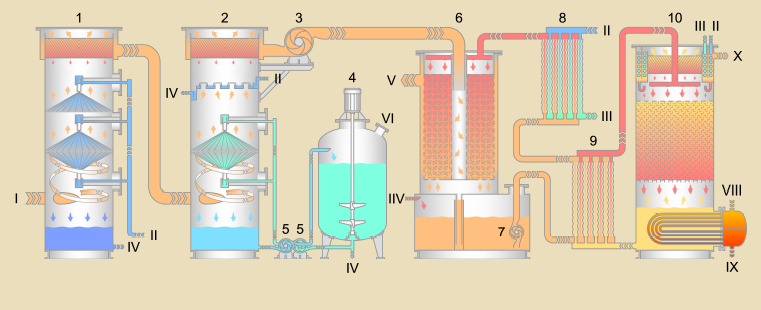

Углекислый газ (CO2) — важный продукт для различных отраслей промышленности, от пищевой до химической. Его получение — сложный, но важный технологический процесс. Современное углекислотное оборудование позволяет эффективно и экологично извлекать CO2 из различных источников. Рассмотрим несколько ключевых технологий.

Улавливание из дымовых газов

Эта технология становится все более востребованной, особенно в контексте борьбы с выбросами парниковых газов. Она состоит из нескольких этапов:

- Сжигание и первичная обработка. Природный газ сжигается в специальной горелке генератора CO2. Образующийся дымовой газ, содержащий CO2, азот и воду, направляется в охладитель (скруббер) для очистки и охлаждения.

- Абсорбция и десорбция. CO2 извлекается из дымового газа с помощью раствора моноэтаноламина (МЭА) в абсорбере. Насыщенный МЭА раствор затем нагревается в десорбере, где CO2 высвобождается.

- Очистка и осушка. Выделенный CO2 проходит через систему очистки для удаления остатков МЭА и других примесей. Осушка необходима для удаления влаги.

- Сжатие и сжижение. CO2 сжимается и охлаждается до жидкого состояния для удобства хранения и транспортировки.

Ключевая особенность этой технологии — рекуперация тепла. Тепло, выделяемое в процессе охлаждения CO2, используется для нагрева воды или отопления, что значительно повышает энергоэффективность всей установки. Современное углекислотное оборудование интегрирует эти процессы в единую, автоматизированную систему.

Получение из газов брожения (спиртовое производство)

Этот метод позволяет рекуперировать CO2 как побочный продукт спиртового производства. Этапы:

- Сбор и первичная обработка. CO2, образующийся при брожении, содержит примеси, поэтому его сначала промывают водой в спиртоловушке.

- Очистка. Газ проходит через систему очистки, включающую обработку водой, раствором KMnO4 и активированным углем.

- Компримирование и осушка. Очищенный CO2 сжимается и осушается для удаления влаги.

- Сжижение. Осушенный CO2 конденсируется в жидкое состояние.

В этом процессе углекислотное оборудование включает в себя специальные скрубберы, адсорберы и компрессоры, предназначенные для работы с газами брожения. Важным фактором является поддержание чистоты процесса, чтобы обеспечить высокое качество конечного продукта.

Преимущества современных технологий и углекислотного оборудования:

- Энергоэффективность. Рекуперация тепла и оптимизация процессов снижают энергопотребление.

- Высокая степень очистки. Современные системы очистки обеспечивают получение CO2 высокого качества, соответствующего требованиям ГОСТ.

- Автоматизация. Автоматизированное углекислотное оборудование требует минимального участия оператора и обеспечивает стабильность процесса.

- Экологичность. Улавливание CO2 из дымовых газов снижает выбросы парниковых газов в атмосферу.

- Модульность. Современные установки часто имеют модульную конструкцию, что позволяет легко масштабировать производство в соответствии с потребностями.

Современные технологии получения CO2, основанные на использовании передового углекислотного оборудования, играют важную роль в устойчивом развитии промышленности. Они позволяют не только эффективно производить необходимый продукт, но и снижать негативное воздействие на окружающую среду. Развитие и совершенствование этих технологий — ключевой фактор для будущего промышленности и защиты нашей планеты. Использование тепла конденсации паров и охлаждения углекислоты в производственном цикле-позволяет регулировать производительность и обеспечивает получение углекислоты высшего сорта.

В заключение, выбор технологии и углекислотного оборудования зависит от множества факторов, включая источник CO2, требуемую чистоту продукта, энергетические ресурсы и экологические требования. Однако, современные технологии, ориентированные на энергоэффективность и экологичность, являются перспективным направлением для развития производства CO2.